Fotodigitalizacja

Zaczynamy od przekształcenia Twoich pomysłów w cyfrową rzeczywistość. Fotografujemy szablony, a potem precyzyjnie obrysowujemy kształty w programie. To pierwszy krok do perfekcyjnego cięcia.

Wersja jest dowolna - mogą to być papierowe szablony lub formatki z gotowego wykroju - poradzimy sobie w każdym przypadku.

Obrabianie szablonów

Każdy szablon to przyszły element Twojego projektu. Dlatego dokładnie go obrabiamy, dbając o każdy detal. Tak przygotowujemy podstawę do dalszych etapów.

Podkreślmy w tym miejscu, że na typ etapie możemy poprawić niedoskonałości jeżeli wysłany do nas szablon jest nieco zniszczony.

Nesting

Optymalizacja to klucz. Układamy wzory na materiałach tak, by wykorzystać każdy centymetr. Mniej odpadów, więcej efektywności.

To etap w którym jeśli chcesz - prześlemy Ci na email osiągnięty wynik efektywności podany w procentach.

Służymy swoim doświadczeniem i pomagamy w takim organizowaniu zamówień by wynik był jak najlepszy.

Dostarczenie tkanin

Twoje materiały są u nas w dobrych rękach. Zapewniamy ubezpieczenie materiałów nam powierzonych. Dostarczasz tkaniny, a my zajmujemy się resztą, przygotowując je do procesu krojenia.

Jeżeli nie jesteś pewien w jakiej formie jest tkanina możemy ją dla Ciebie sprawdzić na przewijarce.

Posiadamy transport więc możemy odebrać od Ciebie tkaniny. Lub po prostu zamów je bezpośrednio na nasz adres - to najlepsze rozwiązanie.

Załadunek tkanin

Za pomocą windy transportujemy materiały na stół krojący. To tu zaczyna się magia precyzyjnego cięcia.

Lagowanie

Lagowanie materiału to proces przygotowania i ułożenia tkanin na stole krojącym. Należy umiejętnie rozkładać tkaninę aby jej nie naciągać. Dzięki lagowarce materiał jest równomiernie rozłożony, co pozwala na precyzyjne i efektywne krojenie bez ryzyka przesunięć czy zagnieceń.

Ważne żeby materiał miał jak najmniej skaz. Przed krojeniem jesteśmy w stanie przewinąć tkaninę aby sprawdzić jej stan.

Na tym etapie robimy zdjęcia i filmy jeżeli występują skazy i razem podejmujemy decyzję czy takie krojenie będzie akceptowalne przez Was

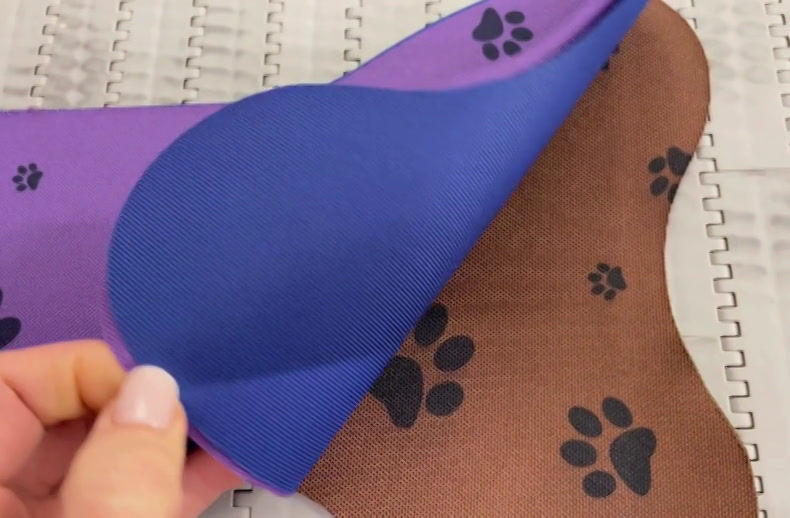

Wakum

Stabilność to podstawa. Pompa warum o mocy 23kw dociska materiał pod specjalną folią zapobiegając przesuwaniu się podczas krojenia. Dzięki temu każdy cięty element jest idealnie dokładny. Im mniej przepuszczalna tkanina tym mniej warstw uda się docisnąć. Przepuszczalność to ważny element wyceny.

Krojenie

Teraz nasza maszyna wchodzi do akcji. Precyzyjne cięcie każdego elementu, zgodnie z wcześniej przygotowanym planem wykroju.

Program pokazuje nam dokładnie jaka jest łączna długość cięć. Pomaga nam to przy wycenie. Wszelkiego rodzaju nacinki i wcięcia w dużej ilości mogą wpłynąć na wycenę.

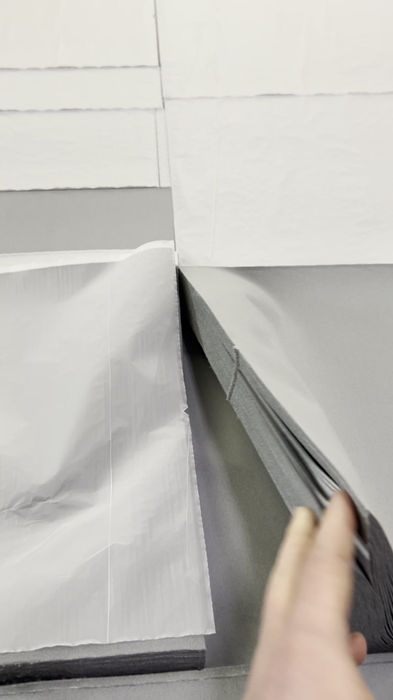

Zbieranie elementów wykroju

Po krojeniu zbieramy wszystkie elementy zawinięte w papier aby łatwiej było Ci je oddzielić.

Każdy z tych elementów jest ważny i zbliża Cię do realizacji Twojego projektu.

Jeżeli chcesz abyśmy w jakiś sposób opisywali elementy musisz to określić przed krojeniem.

Pakowanie

Ostatni etap to pakowanie. Z dbałością o szczegóły pakujemy wycięte elementy, gotowe do wysyłki. Zaraz będziesz mógł kontynuować proces u siebie.

Każdy z tych etapów to ważny krok w procesie krojenia, który realizujemy z największą starannością, aby dostarczyć Ci najlepsze możliwe rezultaty.

Czym kroimy?

Dlaczego akurat Bullmer ProCut?

Decyzja o wyborze cutter Bullmer ProCut D 8001 S była podyktowana jego wyjątkowymi zaletami, które idealnie odpowiadają naszym potrzebom w zakresie precyzyjnego cięcia. Jego zdolność do cięcia materiałów o wysokości do 8 cm po skompresowaniu, w połączeniu z automatycznym systemem smarowania napędu noża, zapewnia niezawodność i długotrwałą wydajność. Specjalny system „inteligentnego noża”, który kontroluje pozycję noża, oraz aparat ostrzący z samonastawnymi tarczami ostrzącymi, gwarantują najwyższą precyzję cięcia. Dodatkowo, bezszczotkowe napędy z magnesami trwałymi dla wszystkich osi i niski pobór energii czynią go ekonomicznym w eksploatacji, a zintegrowana wysokowydajna turbina próżniowa z regulowaną siłą odsysania zapewnia stabilność materiału podczas cięcia. Intuicyjny interfejs operatora znacznie ułatwia obsługę maszyny. Rozwiązania oferowane w standardzie, takie jak, folia zakrywająca, urządzenie do odwijania folii, rolki dociskowe, czy zintegrowany moduł czyszczący, sprawiają, że Bullmer ProCut D 8001 S jest kompleksowym rozwiązaniem, które spełnia nasze oczekiwania zarówno pod względem funkcjonalności, jak i wydajności. Wybór tego modelu był krokiem w stronę zwiększenia produktywności i jakości naszych usług, oferując naszym klientom tylko najlepsze rozwiązania.

Szybsza realizacja zamówień

Zamówienia są realizowane szybciej, skracając czas oczekiwaniania. Można zamówić produkcję na cały miesiąc i nie martwić się o opóźnienia w produkcji

Wyższa efektywność niż w krojeniu ręcznym

Możliwość realizacji złożonych wzorów bez bufora między elementami co minimalizuje zużycie materiału. Przy krojeniu ręcznym nie jest to wykonalne...

Elastyczna produkcja

Łatwość dostosowywania wielkości produkcji bez dodatkowych kosztów.

Dokładne cięcie

Części są idealnie wycięte, co ułatwia szycie i tapicerowanie

Jakiego programu używamy?

Inventex to wielofunkcyjne narzędzie

Wybraliśmy system InvenTex jako nasze kluczowe narzędzie CAD/CAM, kierując się jego innowacyjnością, łatwością obsługi i kompleksowością rozwiązań. Od 1999 roku InvenTex ustanawia standardy w branży, oferując nie tylko zaawansowane oprogramowanie, ale i solidne urządzenia takie jak plotery InvenJet i kater InvenCut. System ten wyróżnia się szybkością i oszczędnościami, które przekładają się na wyraźne korzyści finansowe i organizacyjne dla naszej firmy. Krótki czas wdrożenia i szkolenia pozwala naszemu zespołowi na efektywną pracę niemal od razu, a ciągły rozwój i profesjonalizm InvenTex zapewniają, że zawsze mamy dostęp do najnowszych technologii i najlepszych praktyk branżowych. Dzięki InvenTex, jesteśmy w stanie szybko adaptować się do zmieniających się potrzeb rynku, oferując produkty najwyższej jakości.

Zarządzanie produkcją i zapasami

Dzięki dokładnemu wyliczeniu potrzebnego materiału łatwo jest zarządzać zapasami.

Możliwość edycji projektów

InvenTex doskonale sprawdza się w wprowadzaniu zmian do projektów. Jego zaawansowane narzędzia pozwalają na modyfikacje, pozwalając dokonywać adaptacji.

Nesting

Nesting to metoda optymalizacji układu cięcia materiału, mająca na celu maksymalizację wykorzystania przestrzeni i minimalizację odpadów

Obniża koszty pracy

Zmniejsza potrzebę nadzoru i pracy ręcznej przy układaniu szablonów przez krojczych.